Moteurs d’avion : résistance record pour un nouvel alliage

L’alliage développé par des métallurgistes du CEMES permet la réalisation de pièces complexes de moteurs d’avion offrant une résistance inégalée aux hautes températures.

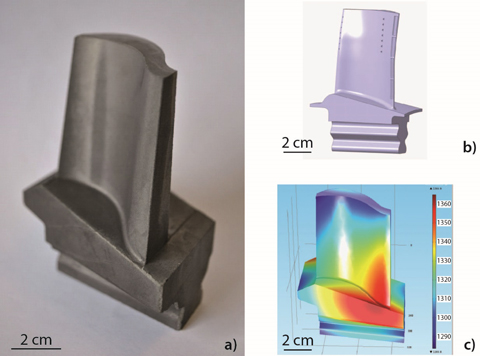

Une équipe du Centre d’élaboration de matériaux et d’études structurales, le CEMES (Toulouse), vient de prendre une sérieuse option dans la définition de la prochaine génération de procédés permettant de réaliser des pièces complexes et résistantes à des températures élevées pour les moteurs d’avions. Leur alliage de titane et d’aluminium, avec lequel ils sont parvenus à façonner une aube de turbine de ces moteurs, offre en effet une résistance mécanique record à 800 °C.

Pour réaliser cet exploit, Alain Couret et son équipe ont dû relever deux défis. Tout d’abord, élaborer un procédé générique permettant de mouler des pièces à la géométrie alambiquée d’un seul tenant. De quoi limiter au maximum l’usinage. Leur méthode de prédilection : le Frittage flash qui consiste à mettre un alliage sous forme de poudre sous pression et à y appliquer un courant électrique pour le chauffer. En pratique, toute la difficulté est de réaliser un moule complexe permettant l’introduction de la poudre, puis l’application du courant et des bonnes contraintes mécaniques au bon endroit. D’un mot, « il faut être capable de contrôler la matière en tout point et à tout moment », résume Alain Couret. Chose faite dès 2011 avec le dépôt d’un premier brevet.

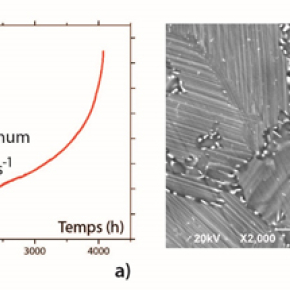

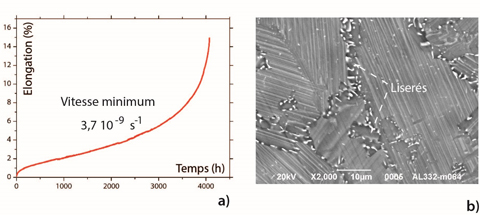

Propriété et microstructure de l’alliage Ti-Al48-W2-B0,08 densifié par SPS. (a) courbe de fluage à 700°C et 300 MPa qui montre une durée de vie de 4 000 heures. La vitesse minimale de fluage qui correspond à la pente de la courbe est de 3,7 10-9 s-1. (b) microstructure de l’alliage observée par microscopie électronique à balayage. On remarque la présence de liserés en périphérie des grains lamellaires.

Chercheurs impliqués : Alain Couret, Jean-Philippe Monchoux, Thomas Voisin et Lise Durand du CEMES, Marc Thomas de l’ONERA.

En savoir plus

Mechanical properties of the TiAl IRIS alloy

Thomas Voisin, Jean-Philippe Monchoux, Marc Thomas, Christophe Deshayes et Alain Couret

Mettalurgical and Materials Transactions A (2016), doi:10.1007/s11661-016-3801-3

Informations complémentaires

Centre d’élaboration de matériaux et d’études structurales (CEMES)